Presseinformation

Willkommen Bauer in unserer Ascential Care Familie

Bauer ist ein geschätzter Partner bei der Einführung von Ascential Care und Ascentialytics in der Luft- und Raumfahrtindustrie geworden und hat gleichzeitig unser Prüfstandsgeschäft aufgewertet.

Veröffentlichung lesenWindturbinen-Leistungsbremsen | Burke E. Porter Machinery Company

Sprechen Sie mit einem ExpertenDynamometer für Windturbinen

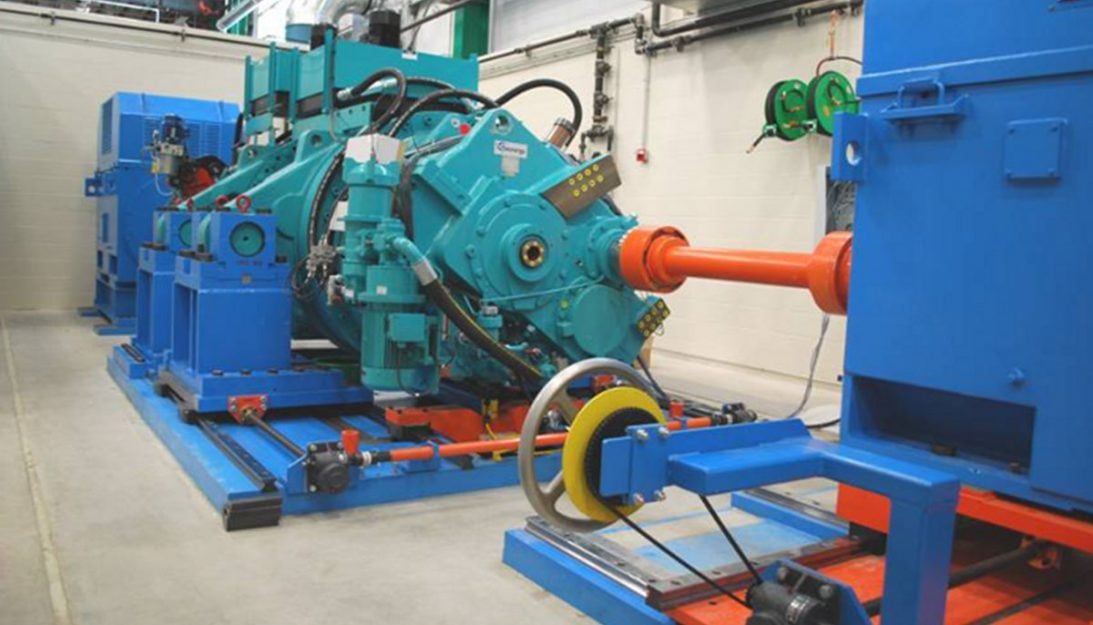

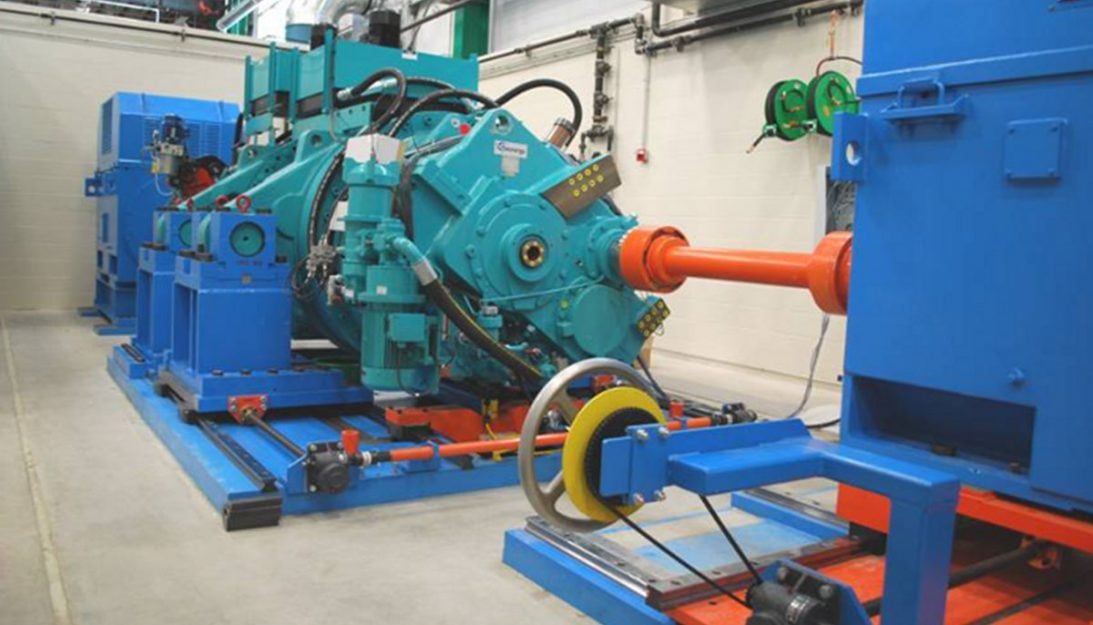

Unsere Windturbinenprüfstände ermöglichen eine Volllastprüfung des Getriebes bis zu 14 MW, wobei entweder regenerative Ein-/Ausgangsantriebe und Motoren oder die Vier-Quadrat-Methode verwendet werden.

Einzelheiten

Dynamometer-Steuerung & DAQ-System

Das Steuersystem des Windkraftprüfstands umfasst ein Steuersystem von Burke E. Porter, das seit über 30 Jahren für Prüfstandssystemlösungen entwickelt wurde, die EPA-Zertifizierung erhalten hat und ein US-Patent für die Simulation von Straßenlasten besitzt. Dieses System ist komplett mit Bedienerschnittstellencomputer, Prüfstandssteuerungscomputer, Prüfzellen-Hostcomputer und Datenerfassung.

Host Computer - Cell Controller Das Hauptmerkmal der BEP WTG-Prüfsystemsteuerung ist die integrierte Bedienung aller Prüfstands-, Prüfgegenstands-, Mess- und Berichterstattungssysteme in einer einfach zu bedienenden Benutzeroberfläche, sowie die Fernüberwachung und -diagnose.

Siehe AbbildungD3 Leistungsbremsen-Controller D3

Ein deterministisches QNX-Echtzeitbetriebssystem (wie es von Cisco und in Kernkraftwerkskontrollsystemen verwendet wird) wird als zentrale Verarbeitungseinheit eingesetzt.

Siehe Bildschirm TestzellenschnittstelleNachbearbeitung

Integrierte B&K® Schwingungsmessung und automatisierte BEP-Nachbearbeitung

Der nachbearbeitete WTG-Prüfbericht wird für jeden Getriebetest erstellt und zeigt die kinematischen Frequenzen und Amplituden für den erwarteten Zahneingriff jeder Stufe. Diese Daten werden mit der Drehzahl und dem Drehmoment sowie mit den überwachten Temperaturen, Drücken und Ölreinheitsdaten verknüpft. Der gesamte mehrstufige Prüf- und Berichtsprozess kann mit wenigen Mausklicks durchgeführt werden.

Siehe Abbildung